JINGWEI

|

技術文獻

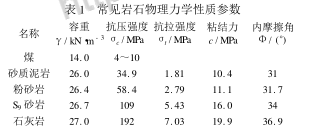

提高支護強度控制深部巷道圍巖變形發表時間:2024-09-18 10:54 摘 要 : 簡要分析了鶴壁礦區深部巷道圍巖變形特征及支護機理 , 指出常用錨桿主動支護強度偏低 , 是造成深部巷道變形破壞的主要原因 , 結合工程實例提出了提高支護強度 , 控制深部巷道圍巖變形的主要技術措 施。 1 、問題的提出鶴壁礦區主采山西組 2 1 煤 , 煤厚平均 8 m , 傾角一般 15 °~ 25 ° , 煤系地層構造較復雜 , 斷層和褶曲相當發育。礦區現有八對礦井 , 生產水平埋深在500 m 以上 , 最深達 750 m , 高應力難支護工程軟巖問題日趨突出。傳統的錨網噴及架棚支護 , 由于支護強度偏低或支護方式不當等原因 , 造成深部巷道失修率高 , 維護費用大。因此分析研究深部巷道圍巖變形特征 , 尋求提高支護強度的有效方法 , 確保深部巷道圍巖穩定 , 具有重要的現實意義。深部巷道常見巖石物理力學性質參數見表 1 。

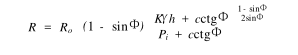

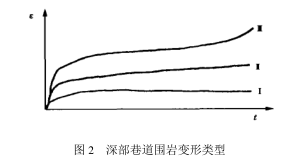

2 深部巷道圍巖變形特征及支護機理 2. 1 圍巖變形特征 (1) 非彈性變形區的產生 [1] 深部巷道開挖后 , 若切向應力集中超過圍巖強度 , 巷道周邊巖石首先變形破壞 , 并逐步向內部擴展 , 產生松動區 , 塑性區 ( 圖1) 。非彈性變形區半徑 R 為

式中 C 、Φ———巖石的粘結力與內摩擦角 ; R o ———巷道掘進斷面外接圓半徑 ; γ———上覆巖層的加權平均容重 ; h ———巷道中心至地表的距離 ; K ———采動支承壓力集中系數 ; p i ———支護強度。 由上式可知 , 巷道斷面越大、巖石強度越低、埋深越大及受采動影響越嚴重 , 則非彈性區半徑 R越大。上式同時反映出 , 當其它因素確定后 , R 僅是P i 的函數 , 表示為 R = f ( P i) ,即提供的支護強度P i 越大 , 則 R 越小 ; 反之則 R 越大。

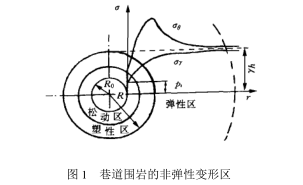

(2) 圍巖變形類型 巖石強度會隨著應力作用時間延長而降低。堅硬巖石如石灰巖、 S 9 砂巖等長時強度為瞬時強度 70 % ~ 75 %; 濕度較大的松軟巖石砂質泥巖、泥巖等長時強度只有 50 % ~ 60 % , 甚至更低。巷道 圍巖變形是非彈性區形成和發展的直接體現。根據深部巷道圍巖應力與強度對比關系 , 以及取得的礦壓監測成果 [3] 分析 , 有三種不同類型的變形 ( 圖2)

① Ⅰ類變形 : 巷道圍巖應力小于或等于長時強度 , 圍巖呈現彈性變形和蠕變 ( 彈粘性變形) ,但連續性不遭破壞 , 只形成彈粘性變形區 , 位移量小于 50 ~ 60 mm 。 ② Ⅱ類變形 : 巷道圍巖應力超過長時強度但小于瞬時強度 , 圍巖呈現彈一粘 —塑性流動 , 且伴有微裂縫形成和擴容現象 , 形成松動區 1. 5 ~ 3 m ,非彈性區深 6 m , 位移量不超過 200 mm 。 ③ Ⅲ類變形 : 如果巷道圍巖應力大于瞬時強度 , 變形特點是圍巖剛暴露變形速度最大 , 立即形成瞬時破壞區 , 其邊界隨應力不斷重新分布和時間的推移擴大 , 最終形成長期破壞區 3 ~ 5 m , 非彈性區達 10 ~ 12 m 。該類圍巖很少會完全穩定 , 位移量通常超過 200 mm 。對深部巷道 ( 埋深 600 ~ 1000 m) , 受原巖應力加大影響 , 在較高掘進集中應力或采動支承壓力作用下 , 巷道圍巖應力 —強度工況條件惡化 , 除石灰巖、 S 9 砂巖等 ( σ c > 100 MPa) 發生 Ⅰ類或 Ⅱ類變形外 ; 其它大量巖石包括砂質泥巖、泥巖、粉砂巖及煤等 , 一般均發生 Ⅲ類變形。 2. 2 支護機理 從上分析可知 , 深部巷道圍巖穩定性取決于圍巖應力與強度相對大小 , 要使其穩定持久不破壞 ,所受應力必須小于或等于圍巖長時強度。巷道支護機理是通過支護抗力作用 , 提高圍巖徑向應力 ,改善圍巖應力狀態 , 使非彈性區的強度高于所受應力 , 滿足圍巖穩定條件 , 從而控制變形防止失穩破壞。深部 Ⅰ類變形巷道 , 圍巖強度足以抵抗產生的應力無需支護 , 為防止圍巖風化剝落 , 采用噴射混凝土封閉 , 或采用較弱強度的錨噴支護即可。但 Ⅱ、Ⅲ類特別是 Ⅲ類變形巷道 , 支護強度作用很大。據文獻 [4] , 煤層及動壓巷道支護強度應不低于 0.2 MPa , 才能有效控制圍巖劇烈變形。目前常用的管縫錨桿及 Q235 圓鋼 Φ 16 mm 端頭錨固樹脂錨 桿 , 設計錨固力 40 kN , 按錨桿間排距均為 0. 75 m計 , 支護強度只有 0. 071 MPa , 顯然主動支護強度明顯偏低 , 不能滿足深部巷道圍巖穩定需要 , 是造成巷道變形破壞的主要原因。 3 、提高支護強度 , 控制深部巷道圍巖變形主要措施及實踐 3. 1 采用預應力高強度樹脂錨桿支護體系 , 提高主動支護強度 (1) 提高樹脂錨桿錨固力 錨桿是通過錨固力增加圍巖徑向應力 , 發揮圍巖自承能力穩定圍巖的 , 錨桿錨固力對控制圍巖變形具有重要作用。錨桿支護技術先進的國家 , 如美國、澳大利亞等 , 煤巷大都采用 Φ 20 ~ 24 mm 高強度、超高強度全長錨固樹脂錨桿 , 錨固力達 200 ~300 kN , 錨桿的錨固強度和可靠性顯著提高 [5] 。十礦 - 575 m 水平南翼大巷 ( 埋深 735 m) , 開始施工時 , 采用普通錨網噴支護 , 使用的管縫錨桿錨固力僅 30 ~ 40 kN , 未能有效控制深部圍巖壓力與變形 ,發生局部冒頂事故 , 被迫采用 U 型鋼拱架維修 ; 后通過現場實測圍巖松動圈 , 選擇 L 2. 0 m 、Φ20mm20MnSi 建筑螺紋鋼端頭錨固樹脂錨桿 , 錨固力80 ~ 120 kN , 才確保了巷道圍巖穩定 , 并提高支護 效率 , 降低支護費 939 元 / m , 技術經濟效益顯著。 (2) 增大錨桿預拉力 理論與實踐證明 , 保證錨桿有足夠的預拉力 ,才能使錨固范圍結構面強度 ( c 、Φ值 ) 提高 , 真正實現主動支護。據文獻 [6] 研究 , 當錨桿預拉力達到 60 ~ 70 kN 時 , 就可有效地控制巷道頂板下沉變形 , 并可適當加大錨桿間排距。針對煤系地層水平應力較大的特點 , 在三礦 31011 回采巷道 ( 埋深 550m) , 根據錨桿支護“剛性”梁理論 , 設計高強度、高預拉力、大間排距(1. 2× 1. 2 m) 新型錨桿支護體系。錨桿系鐓頭式組合錨桿 , 錨桿體為 L 1. 8 m 、Φ 22 mm20 MnSi 建筑螺紋鋼 , 樹脂錨固端長 800mm , 錨桿附件包括 150 × 150 × 10 mm 金屬托盤及增壓減摩墊圈。錨桿系統屈服載荷 ≥ 150 kN , 極限承載力 ≥ 200 kN , 施加預拉力 60 kN 。現場試驗取得良好支護效果及經濟效益 , 新型錨桿每米巷道比原使用 Φ 16 mmQ235 圓鋼普通樹脂錨桿數量減少60 % , 掘進速度提高了 12. 3 % , 支護成本較原普通樹脂錨桿降低 24. 7 % , 比架工字鋼棚降低 55. 6 % 。 (3) 增強網、梁及噴層護表構件作用網、梁及噴層在錨桿支護體系中屬護表構件 ,是確保錨桿支護效果的重要措施。高質量護表構件能有效地控制錨桿之間圍巖變形 , 托住已碎裂的巖石 , 有效地將非錨固巖層載荷傳遞給錨桿 , 巷道圍巖穩定性越差 , 護表構件作用越重要。近年來試驗鋼筋網 ( Φ 4 ~ 6 mm) 及金屬菱形網、 W 鋼帶、鋼筋梯 ( Φ 14 mm) 等 , 有明顯的控制圍巖變形作用。噴射混凝土能封閉圍巖 , 且與圍巖結成整體 ,有利于將載荷傳遞到錨桿及深部圍巖 , 可顯著提高巷道的穩定性。但素噴混凝土系脆性材料 , 強度較低且柔性較差 , 巷道位移量 10 ~ 20 mm 即發生裂隙。十礦試驗噴射鋼纖維混凝土 , 改善了噴層的力學性能 , 能適應深部巷道圍巖較大變形要求 , 效果較好。 3.2 實施壁后充填 [7] , 提高 U 型鋼可縮性支架工作阻力U 型鋼可縮性支架是深部 Ⅱ、Ⅲ類變形巷道常用的聯合支護材料。但使用時缺乏壁后充填 , 支架與圍巖間存在空間 , 長時間不能對圍巖移動產生阻力 , 導致松動變形增加和非彈性區擴大 , 惡化了支架受力條件 , 局部應力集中造成承載能力下降 , 實際承載只有理論值的 20 % , 支架變形嚴重。若及時實施壁后充填 , 使圍巖 —充填體 —支架形成共同承載結構 , 能大幅度提高支架工作阻力 , 降低圍巖變形 80 % 以上 , 且大大減少支架的變形損壞。四礦二水平膠帶暗斜井尾巷 , 由于受上覆煤層區段煤柱固定支承壓力影響 , 采用錨網噴與 25U型鋼支架聯合支護 , 仍不能有效控制圍巖穩定 , 造成 U 型鋼支架折斷變形 , 巷道冒頂與底臌嚴重 , 后研究采用 ZKD 形高水速凝材料 , 實施架后充填注漿加固。充填體水灰比為 2. 2 ∶ 1 , 強度 4. 0 MPa 。充填后 , 由于支架受力均勻 , 承載能力提高 , 抑制圍巖變形效果十分明顯 , 變形速度由原來的 2. 29mm/ d 降到 0. 1 mm/ d 以下 , 保證了巷道長期使用安全可靠。 3. 3 復雜條件下使用預應力錨索加強支護預應力錨索能增加錨固深度和提高主動支護強度。在跨度大、圍巖穩定性差 , 大變形深部軟巖工程 , 使用預應力錨索加強支護取得較好效果。大斷面巖巷采用注漿錨索。四礦 - 250 m 水平原煤水提升站硐室群 ( 最大凈斷面 43. 6 m 2 ) 及 -250 m 水平膠帶機頭硐室 ( 最大凈斷面 49. 3 m 2 ) 加固 ; 二礦新副井馬頭門及交叉點加固 , 均使用預應力注漿錨索 , 錨索長 8 ~ 15 m , 極限承載力 1000 kN ,施加預拉力 300 kN 。煤巷采用小孔徑預應力樹脂錨索 , 該錨索為單根 Φ 15. 24 mm 鋼絞線 , 錨索孔徑 Φ 28 mm , 長6 ~10 m , 樹脂錨固劑加長錨固(0. 8~ 1. 5 m) , 采用單體錨桿鉆機安裝。錨索極限承載力 260. 7 kN , 施加預拉力 100 ~ 150 kN 。四礦 2132 綜放面全煤運巷(2. 8× 2. 4 m) 采用高強錨網梁支護后 , 又使用小孔徑預應力樹脂錨索加強支護。巷道經受住回采移動支承壓力影響 , 回采期間頂板下沉量最大為 124.8 mm , 兩幫移近量為 182. 4 mm , 滿足了安全生產需要。 4 結論 高強度、高預拉力樹脂錨桿主動支護 , 是深部巷道較好支護方式 ; 對條件復雜、圍巖變形劇烈的工程 , 可采用壁后充填 U 型鋼可縮性支架聯合支護 , 或預應力錨索加強支護。實踐表明 , 提高支護強度 , 能有效控制深部巷道圍巖變形 , 取得良好的支護效果 , 技術經濟效益顯著。 |