JINGWEI

|

技術文獻

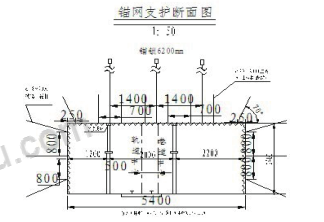

綜采切眼大斷面一次成巷支護技術與應用發表時間:2024-10-04 10:39 摘 要:切眼大斷面一次成巷支護技術,本文總結了大斷面成巷掘進工藝及頂板支護技術的先進做法及成功經驗。 平煤集團天力公司吳寨礦于 2009 年采煤工作面正式上綜采設備。根據設備配套要求:切眼支護、安裝和輸送機、采煤機鋪設的順序,從而使采面的切眼斷面達到:寬 × 高=5400×2400mm 的要求。斷面一次成巷關鍵是板控制頂板技術和掘進工藝。 一、工作面概況 綜采面位于西翼己—采區己 15 煤層,走向長1000m,工作面傾斜長198m,煤厚在1.8~2.0m,平均煤厚1.9m煤層傾角 6°~ 10°,平均傾角 8°。偽頂為 100-300mm 厚的頁巖,直接頂為沙質泥巖,其堅固性系數 3-4,巖層層理節理間隙發育,易片狀剝落,直接頂上部有 2m 厚的砂巖,堅固系數為 4-5,底板為泥巖,單向抗壓強系數為 15.3N /pa。巷道圍巖分類為Ⅳ類,屬不穩定圍巖。 二、切眼施工工藝 1、掘進工藝 根據切眼斷面的設計和頂底板巖性采用一次成巷技術。采用 EBZ-160 型掘進機及配套設備施工,使用 EBZ-160 型掘進機來完成割煤和裝煤。采用木點柱進行臨時支護,永久支護工序,掘進機轉載出煤。具體為,每次掘進前司機操縱掘進機調整到巷道前進方向的中間位置,按照由右向左,由上向下的順序割煤,達到設計斷面要求。所破落巖(煤)經刮板輸送機轉載,掘進機搭膠帶輸送機運輸,至運輸大巷處的帶式運送機上。掘進機切割一個循環后,停機將切割頭落地,進行臨時支護,最大掘進距為 1.5m. 臨時支護采用前探梁兩根,用長達不小于 3.6m 的輕軌,用三道專用卡子固定在頂梁錨桿上,最后用錨桿機開始永久支護工作。頂錨桿緊跟迎頭兩幫錨桿滯后不超過 10m,錨索永久支護滯后工作面兩頭不得超過 20m. 若頂板破碎錨索不準滯后,按規定緊跟迎頭。 2、頂板控制 (1)支護形式 采用“錨網+錨索+鋼筋托梁+金屬網+單體柱”聯合支護,支護材料為頂板采用¢20×2000mm左旋無縱筋樹脂錨桿6根,兩帶采用¢ 18×2000mm 玻璃鋼錨桿,頂板錨桿兩側巷幫頂錨桿距離為 700mm, 安設角度向外與垂直方向成 20°角。去其余與頂板垂直布置,采用鋼筋托梁和托板固定,外托盤為拱形,其規格為:120mm×120mm×8mm。每孔裝三卷錨固劑鋪單層 8# 冷拔絲經緯金屬網,網規格為:5400mm×900mm,網格:40mm×40mm,網搭接為 100mm,錨網梁采用¢ 18mm 的螺紋鋼寬 50mm 長 5400mm. 單體液壓支柱間距為:2000×1000mm。錨索為¢ 15.4×(1×7)鋼絞線長 6200mm,理論破斷力 260KN,采用矩形布置,布置方式為三、三式,一排 3 根,間排距為 1.4×1.4m。每隔兩排打 3 根錨索,施工期間達到布置錨索條件后,及時錨索,滯后不超過 20m,錨固方式為端頭錨固,錨固劑型號為 K2335 全部采用快速。錨長度為 1800mm, 預緊力為 10t, 錨固力為 20t,如圖 1 所示:

(2)支護機理 機掘大斷面成巷后,采用錨桿錨索進行支護頂板短時暴露尚未下沉或未出現離層時就及時安裝上錨桿進行懸吊,擠壓加固,保持了淺部頂板的完整性及穩定性。錨索支護彌補了錨桿長度的不足,預應力大,承載能力強, 其實質就是把錨索深入到深部穩定巖石中,對被加固的巖體預先施加應力,限制巖體的松動變形,從而保持圍巖穩定。當錨桿支護形成的壓縮圈厚度小于松動圈厚度時,錨桿支護的懸吊作用減弱,頂板巖離層脫落。再采用預應力錨索補強加固,錨索長度變大,預應力高,快速承載能力強,形成壓縮圈厚度大,在較大預應力的作用下,把上部穩定巖層和下部形成的巖層再組合在一起。每根錨索周圍形成的壓縮區域彼此重疊在復合頂板中形成一個厚度更大的均勻連續壓縮帶各巖層互相擠壓,層面摩擦大大增強,是復合頂板形成拱梁,從而有效地提高了頂板的整體性,加強了頂板的自承能力。 三、結論 1、在綜采面切眼大斷面一次成巷掘進工藝過程中,采用掘進機切割一次成巷。利用錨桿錨索聯合支護形式有效的控制了頂板下沉變形,滿足支護強度要求,又能保證安裝設備時不受支護影響,切眼大斷面一次成巷支護技術,掘進速度快,保證采區采掘接替正常。 2、從采面切眼施工來看,從巷道開掘到設備安裝 3 個月的時間內,巷道頂板沒有出現下沉和冒頂事故。由此證明 ,采用“錨網 + 錨索 + 鋼筋托梁 + 金屬網 + 單體柱”聯合支護形式規格、參數均能滿足。現有頂板管理要求這種支護技術是非常成熟有效的,值得全面地推廣。 |